L’obiettivo ultimo della total productive maintenance è quello di migliorare l’overall equipment effectiveness* (OEE) dell’organizzazione che inizia proprio dalla manutenzione autonoma. Analizziamola insieme.

Autonomous Maintenance

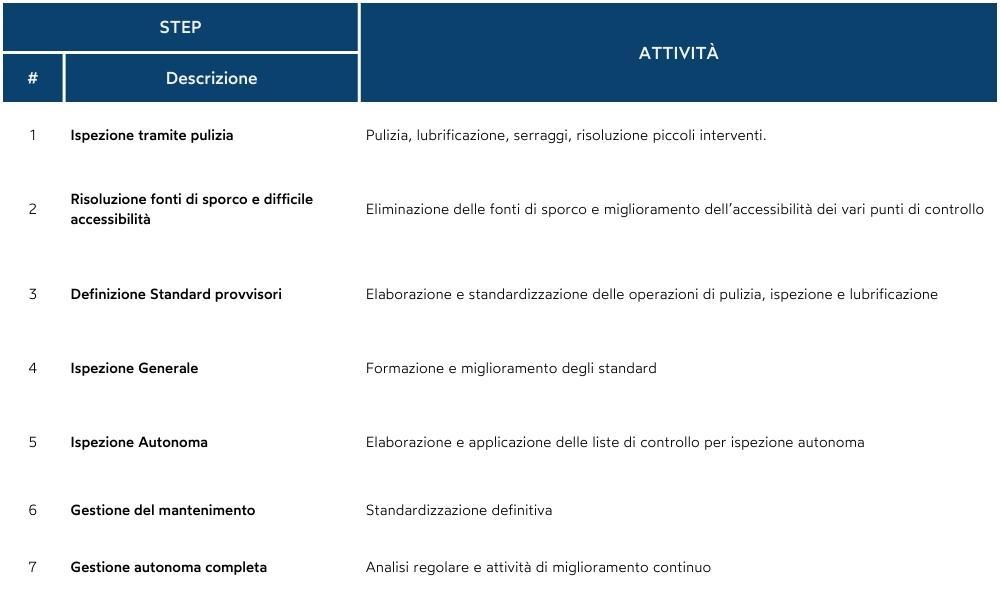

La manutenzione autonoma (AM) è l’attività attraverso cui gli operatori, oltre a utilizzare le macchine, si occupano anche di monitorarne lo stato, ripararne le anomalie e ripristinarne le condizioni iniziali. In altre parole, gli operatori hanno una conoscenza completa delle azioni di routine da compiere così da assumere responsabilità della loro attrezzatura e dell’area che li circonda. In questo modo ogni risorsa acquisisce le competenze utili a riscontrare le anomalie e ad effettuare le attività di manutenzione e riparazione.

La MA oltre a richiedere la formazione degli operatori comporta anche la standardizzazione delle procedure e, spesso, alcune piccole modifiche alle macchine o impianti.

Infatti, gli operatori svolgono attività come:

- Serraggio di bulloni, viti, cinghie per ripristinare le condizioni nominali e capire l’origine dell’anomalia.

- Ripristino delle tolleranze nominali.

- Attenzione alla percezione dei deboli segnali che spesso rivelano l’insorgere di anomalie.

- Applicazione di semplici metodi di gestione a vista delle regolazioni (cartellini, segni, colori).

- Verifica e risoluzione dell’origine dello sporco e dei punti di difficile pulizia.

- Limitare le superfici e creare ripari.

- Lubrificazione della macchina come prevenzione dell’usura.

Tuttavia, è fondamentale combinare manutenzione autonoma e manutenzione specialistica. Il “passaggio” di alcune attività dai manutentori agli operatori ha un grande impatto positivo sul OEE (Overall Equipment Effectiveness) ed altri grandi benefici:

- Fa maturare negli operatori l’esperienza, la metodicità quotidiana, l’abilità nell’effettuare piccoli interventi.

- Aumenta la collaborazione tra produzione, manutenzione, progetto e impianti.

- Aumenta il tempo disponibile dei manutentori che possono quindi concentrarsi su attività maggiormente specializzate.

Affinché un progetto di implementazione del AM possa avere successo è necessario prevedere:

- Formazione di piccoli team di TPM (in linea generale meno di 5-7 addetti).

- Identificazione del leader del gruppo (fisso o per singolo turno).

- Definizione dei temi e degli obiettivi del team (definire e rendere misurabili le attività è la base del miglioramento).

- Volontà, abilità e luogo per svolgere bene le riunioni del team (riunioni organizzate, brevi ed efficaci).

- Riunioni formative mirate, brevi, basate su un solo tema: strumenti come la OPL (one point lesson) sono molto efficaci sia in termini di standardizzazione che di formazione.

- Collegamento costante del team con la realtà aziendale.

- Periodico confronto tra i risultati ed i problemi dei vari team.

Possiamo quindi dire che, grazie all’AM, è possibile riscontrare un minor costo del lavoro, una diminuzione delle inefficienze e un’ottimizzazione della gestione delle risorse nei reparti manutentivi.

I benefici quindi, superano sicuramente eventuali svantaggi ed è ragionevole ritenere che questo pilastro della total productive maintenance possa diffondere all’interno dell’azienda verso una mentalità più solidale.