Da 16 FTE a 10: il processo di efficientamento aumenta del 40% alla produttività.

Un progetto che ha coinvolto le competenze del Gruppo Archiva per l'ottimizzazione delle attività della divisione italiana ed extra-europea di un gruppo che opera nel settore del soft beverage.

Per lo stabilimento italiano l'obiettivo prefissato era l’efficientamento del rapporto uomo/produzione. Veniva infatti applicato un sistema di produzione che, sin dalla prima analisi, evidenzava lacune nella gestione delle line di produzione e delle relative risorse causando sprechi di tempo non indifferenti.

Per quanto riguarda invece l’impianto estero, è stata svolta un'attività mirata a riorganizzazione le gerarchie e il personale.

Azienda

Il cliente è un gruppo che lavora nel settore del soft beverage e conta circa 4.000 dipendenti. Il fatturato medio è di 1,71 miliardi di euro.

Caso Italiano

Obiettivo

L'obiettivo del progetto è l'aumento dell’efficienza uomo nel reparto riempimento e confezionamento di due linee di prodotto e il miglioramento del coinvolgimento, collaborazione e sviluppo del personale.

Si è reso quindi necessario:

- Rendere più efficiente il lavoro umano nelle linee di produzione.

- Migliorare i processi di gestione documentale.

- Migliorare i processi di movimentazione del personale impiegato negli impianti produttivi.

As Is

Nelle due linee di produzione nell'impianto italiano si registrava un’inefficienza del personale addetto alle linee di riempimento e confezionamento a causa dell'organizzazione in “postazione fissa” delle risorse.

Vigeva il concetto di “addetto alla fase”: il singolo presidiava solo una fase di tutto il processo, non si spostava alla fase precedente e/o a quella successiva, tanto meno sulla linea di produzione parallela.

Questa staticità implicava che l'addetto, per gran parte del tempo, restava in attesa del proprio turno.

To Be

A seguito di una fase iniziale di assessment, il processo di ottimizzazione della produzione ha visto i seguenti step:

- Applicazione delle metodologie lean thinking in produzione, partendo dalla base dei tempi e metodi.

- Rilayout (leggero) delle linee.

- Riprogettazione degli assetti in produzione, mediante l’introduzione del concetto di operatore d’area.

- Introduzione del visual management in reparto.

- Definizione delle «regole d’ingaggio» per gli operatori e delle istruzioni operative e gestione dell’intero percorso di training.

- Modifica della struttura organizzativa dei capi linea e capi reparto.

- Analisi della disponibilità tecnica degli impianti e governo degli interventi tecnici orientati a tale obiettivo.

- Revisione del modello wcm in ottica di problem solving e continuous improvement.

- Team coaching e personal training su alcune figure chiave.

Tra tutte queste operazioni, risulta importante specificare l'introduzione del concetto di "operatore di area": l'addetto può spostarsi lungo la stessa linea di produzione sia sulla fase precedente che sulla successiva e in assenza di ostacoli fisici, può passare anche all’altra linea di produzione, rendendo più efficiente l’impiego del tempo.

Benefici

- Riduzione da 16 FTE a 10 FTE per turno sulle due linee di produzione impiegando tutte le risorse in attivtà a valore per l'azienda.

- Aumento della produttività uomo del 40%.

Caso Extra Europeo

Obiettivo

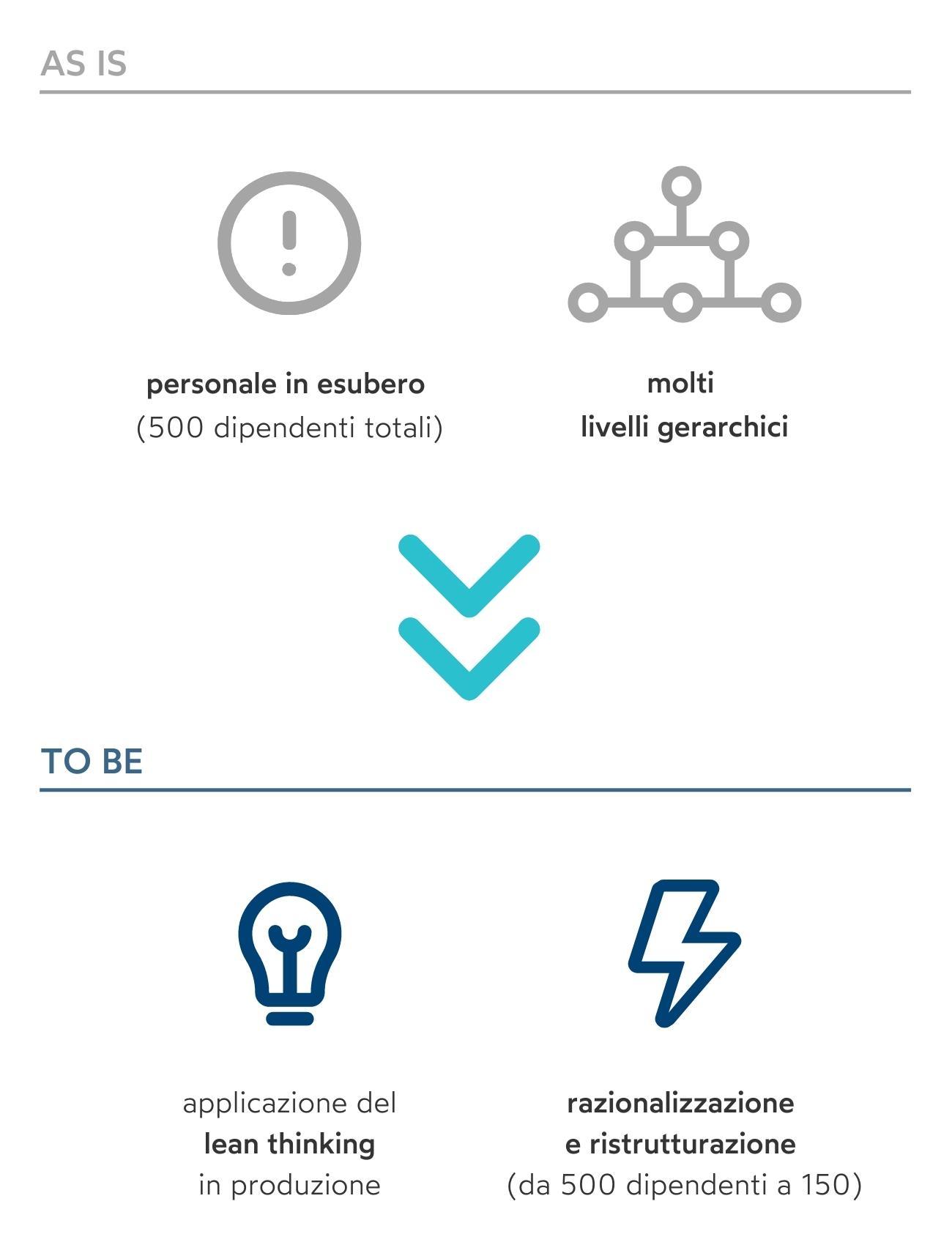

L'obiettivo definito era la riorganizzazione dei rapporti di fornitura e il ridimensioamento della divisione del lavoro. A causa di un’inadeguata organizzazione e della presenza di una fitta gerarchia, si è reso necessario razionalizzare le attività e aumentare l’efficienza dell’intero stabilimento (6 linee di filling, Blending, Warehouse & Logistics, Quality).

As Is

Lo stabilimento estero del Cliente contava 500 dipendenti, quantità ritenuta eccessiva rispetto alle esigenze a seguito di un'analisi dettegliata delle attività. Infatti, oltre al personale interno si contava un’elevata quota di dipendenti esterni, cioè facenti parte di aziende con contratto esterno, che svolgevano operazioni di Handling e di imballaggio, anche in aree separate.

Vi era inoltre una struttura organizzativa gerarchica confusa e non lineare che contribuiva alla creazione di ruoli aziendali non pertinenti alle esigenze dello stabilimento.

To Be

Oltre ad essere stato introdotto il concetto di operatore d’area, l'intervento si è concentrato sulla razionalizzazione e ristrutturazione dell'organizzazione del personale.

- Assessment.

- Applicazione delle metodologie lean thinking in produzione, partendo dalla base dei tempi & metodi.

- Rilayout (leggero) delle linee.

- Riprogettazione degli assetti in produzione, mediante l’introduzione del concetto di operatore d’area.

- Introduzione del visual management in reparto.

- Definizione delle «regole d’ingaggio» per gli operatori e delle istruzioni operative e gestione dell’intero percorso di training.

- Modifica della struttura organizzativa dei capi linea e capi reparto.

- Analisi della disponibilità tecnica degli impianti e governo degli interventi tecnici orientati a tale obiettivo.

- Revisione del modello wcm in ottica di problem solving e continuous improvement.

- Team coaching e personal training su alcune figure chiave.

Benefici

- ricollocamento del personale in attività ad alta valore per l'azienda.

- + 37% aumento della produttività uomo.